اثربخشی کلی تجهیزات OEE

شاخص اثربخشی کلی تجهیزات OEE نشاندهنده دامنه بهبود عملکرد فرآیند است که نحوه محاسبه ان به همراه مثال در این مطلب آمده است

در مدیریت داراییها سازمان باید از اثربخشی ماشینآلات و تجهیزات از طریق تولید خروجی مورد نظر اطمینان داشته باشد

شاخص اثربخشی کلی تجهیزات

اثربخشی کلی تجهیزات OEE یکی از شاخصهای کلیدی عملکرد ترکیبی است که بر اساس ظرفیت موجود و با احتساب در دسترس بودن فرآیند، بهرهوری و کیفیت، میزان خروجی را اندازهگیری میکند این شاخص تلفات خروجی را در یک شاخص واحد نمایش میدهد که نتیجه آن مشکلات پیچیده تولید را تبدیل به منابع اطلاعاتی مفید و آگاه کننده برای اثربخشی کلی تولید مینماید

شاخص OEE نشاندهنده دامنه بهبود عملکرد فرآیند است که اطلاعات مربوط به قابلیت دسترسی، عملکرد و کیفیت در آن لحاظ شده است و نباید به عنوان یک معیار مطلق در نظر گرفته شود.

محاسبه OEE

اطلاعات مربوط به OEE از طریق اسناد دستی یا از طریق سیستمهای خودکار محاسبه میشود:

OEE = قابلیت دسترسی * عملکرد * کیفیت

در دسترس بودن میزان خسارت به مدت زمان بیکاری دستگاهها یا کارخانه را مورد بررسی قرار میدهد و به صورت زیر محاسبه میشود.

در دسترس بودن = زمان تولید برنامهریزی شده / زمان عملیاتی

میزان افت سرعت کار ربه صورت زیر محاسبه میگردد

عملکرد = نرخ اجرای ایدهآل/ ( کل قطعات/ زمان عملیات)

زمان چرخه مطلب و عبارت است از حداقل مدت زمان چرخه که انتظار میرود طی آن، فرآیند مورد نظر به سطح شرایط مطلوب برسد.

گاهی آن زمان چرخه طراحی، زمان چرخه نظری و یا ظرفیت اسمی نیز نامیده میشود

متغییر عملکرد تا میزان 100% محدود شده تا در صورت بروز هر گونه خطا در تعیین زمان چرخه ایدهآل یا نرخ اجرای ایدهآل بتوان اثر آن را بر OEE محدود نمود.

متغییر کیفیت به مبحث میزان خسارات وارده به کیفیت میپردازد.

کیفیت = کل قطعات/ قطعات سالم

دوره زمانی محاسبه OEE

تعیین دوره محاسبه تا حدودی به شرایط بستگی دارد به صورت هفتگی یا ماهانه محاسبه میشود.

مزایای بکارگیری OEE

- منابع اطلاعاتی مفید برای بررسی اثربخشی کلی تولید

- بهبود فرهنگ كار تیمی

- افزایش بهره وری

- كاهش خرابی محصول نامنطبق (كاهش دوباره كاری و ضایعات)

- كاهش زمان خرابی تكراری

مثال اثربخشی کلی تجهیزات

اطلاعات زیر حاوی یک شیفت فرضی است و محاسبات با واحدهای اندازهگیری یکسات دقیقه و قطعات است.

طول مدت شیفت : 8 ساعت = 480 دقیقه

زمان استراحت کوتاه مدت: 2*15 = 30 دقیقه

زمان غذا= 1*30=30 دقیقه

زمان بیکاری دستگاه 47 دقیقه

نرخ اجرای ایدهآل = 60 دقیقه در هر قطعه

کل قطعات: 19271 قطعه

قطعات رد شده : 423 قطعه

قطعات برنامه ریزی شده = طول مدن شیفت – زمان استراحت = 480 – 60 = 240 دقیقه

زمان عملیاتی = زمان تولید برنامهریزی شده – زمان بیکاری دستگاه= 420- 47 = 373 دقیقه

تعداد قطعات سالم = کل قطعات – قطعات رد شده = 19271-423=18848 قطعه

قابلیت دسترسی= زمان تولید برنامهریزی شده/ زمان عملیاتی = 420/373 = 0.8881 یا 88.81%

عملکرد 60/(19271/373) = 0.8611 یا 86.11%

کیفیت = 19271/18848 = 0.9780 یا 97.80%

OEE = قابلیت دسترسی* عملکرد* کیفیت= 0.8881* 0.8611*0.9780 = 0.7479 یا 74.70%

همانند هر شاخص کلیدی در صورتی که اطلاعات به درستی درک و مورد استفاده قرار نگیرد احتمال سو برداشت از نتایج نهائی OEE نیز وجود دارد.

از نتایج OEE نباید برای مقایسه کارخانهها و فرآیندهای مختلف استفاده نمود زیر ا میتواند گمراه کننده باشد از طرفی اگر هدف اصلی ما تبدیل OEE به یک زقم مطلق باشد پیامدهای رفتاری ناخواستهای را دنبال خواهد داشت بدین معنی که افراد اقدام به دستکاری اطلاعات یا نمره نهایی مینمایند.( به عنوان مثال ثبت خرابی دستگاه به عنوان تعمیرات برنامهریزی شده مشخص میگردد)

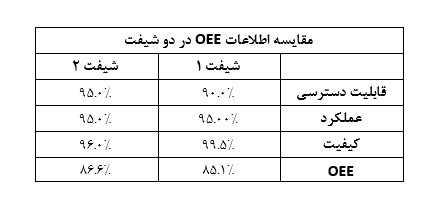

مقایسه دو رقم غیر معقول OEE در جدول زیر نشان داده شده است.

تنها با یک نگاه به مقادیر OEE میتوان به این نتیجه رسید که شیفت 2 عملکرد بهتری نسبت به شیفت 1 داشته است چون مقدار OEE بالاتری دارد با این حال تعدادی اندکی از سازمانها افزایش 5 درصدی در قابلیت دسترسی را با کاهش 3.5 درصدی کیفیت جابجا میکنند.

این مطلب توسط مهندس پیام خرازیان گردآوری شده است.

انتشار مطلب با ذکر نام پیام خرازیان و آدرس سایت www.kharazian.ir بلامانع است.

منبع : www.oee.com

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.